レーザ溶接加工

レーザ溶接の市場においてはYAGレーザが主に利用されていました。YAGレーザのビーム品質はあまり良いとは言えませんが、パルスレーザでピークパワーを高めることで溶け込み量を確保できるため利用されていました。しかし繰返し周波数が低いため溶接速度に限界がありました。

そこに登場したのが高いビーム品質を誇るファイバーレーザです。ファイバーレーザによりレーザ溶接の性能(溶け込み量や溶接速度)が劇的に向上し、消費電力や励起光源の寿命の違いによりランニングコストも大幅に低減することが可能になりました。

このためレーザ溶接市場においてYAGレーザからファイバーレーザへの置換えが急速に進んでいます。

レーザ溶接加工の特徴

レーザ溶接の方法には『スポット溶接』と『シーム溶接』があり、溶接継手には大きく分けて『突き合わせ溶接』と『重ね溶接』があります。

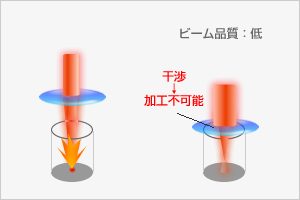

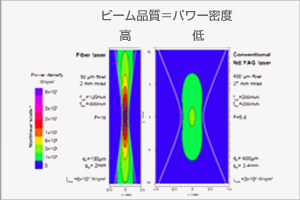

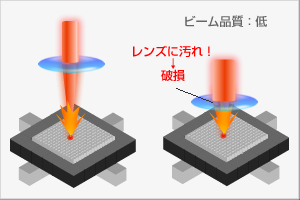

一方で使用するレーザ発振器では溶け込み深さよりも溶接幅が広い『熱伝導型』と材料に対し溶け込みが深い『深溶込み型』に分類できます。溶け込み深さよりも溶接幅が広い『熱伝導型』と材料に対し溶け込みが深い『深溶込み型』です。この『熱伝導型』と『深溶込み型』の違いは材料に対するパワー密度にあり、これはレーザ発振器のビーム品質に依存します。

ビーム品質はBPP(Beam Parameter Product:レーザ光を出射するファイバーコア半径×ビームの拡がり角(半角))で表され、その数値が小さければ小さいほどビーム品質がよいといえます。

ビーム品質がよいと加工スポット径を小さくすることができるため、同じパワーのレーザ発振器でもビーム品質が異なれば材料への照射パワー密度が異なるため溶込みの状態が異なることになります。

溶接加工におけるファイバーレーザ

ファイバーレーザの概要はレーザ発振器の種類の項目で詳しく述べていますのでそちらを参照ください。

こちらでは溶接加工におけるファイバーレーザをみていきます。

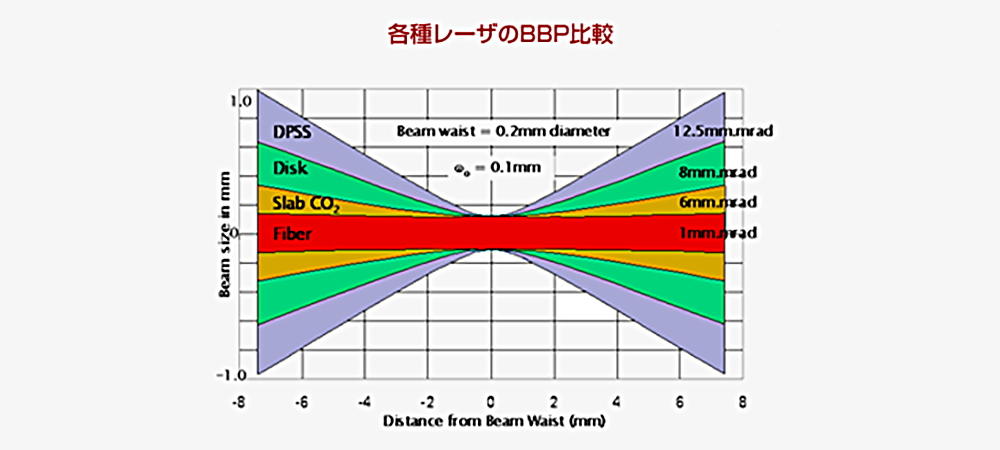

下図は、ビームウェストを共通の0.2mm径にしたときの拡がり角を比較した図です。

拡がり角が最も小さいファイバーレーザはBPPも小さく、最もビーム品質のよいレーザ発振器であるといえます。

ファイバーレーザの概要はレーザ発振器の種類の項目で詳しく述べていますのでそちらを参照ください。

こちらでは溶接加工におけるファイバーレーザをみていきます。

ファイバーレーザによる溶接加工の特長

- 優れたビーム品質により溶け込み深さが深く、高速に溶接加工を行うことができます。

- 高反射材料である銅、アルミニウムに対しても高いパワー密度により安定した溶接を行うことができます。

- 長焦点で加工することができるため、大型部品に対し広範囲を高速に溶接することができます。 (ロボットとスキャナーを同期して加工を行うリモート溶接に適している。)

ファイバーレーザによる溶接加工の特長

レーザ溶接に用いられるレーザにはYAGなどのLD励起固体レーザ、CO2レーザ、ディスクレーザ、そしてファイバーレーザがあります。下図は、ビームウェストを共通の0.2mm径にしたときの拡がり角を比較した図です。

拡がり角が最も小さいファイバーレーザはBPPも小さく、最もビーム品質のよいレーザ発振器であるといえます。

ファイバーレーザの光学系の特長

- スポット径を小さくできる

- 焦点距離を長くできるスポット径を小さくできる

- 集光角度を小さくできる