レーザ発振器選定のポイント

レーザ発振器選定のポイント

非熱加工における加工品質は加工部周辺への熱影響をいかに低減するかで決まります

一方で加工品質を求めれば求めるほど、レーザ発振器のコストは高くなります

ここでは非熱加工におけるレーザ発振器選定のポイントを説明します

熱加工の場合は赤外線レーザが選ばれることが多いですが、非熱加工におけるレーザ発振器の選定にあたっては加工部周辺への熱影響を抑えるため加工材料に対し吸収率が高いレーザ光(波長)を発振するパルスレーザを選定するのが一般的です。

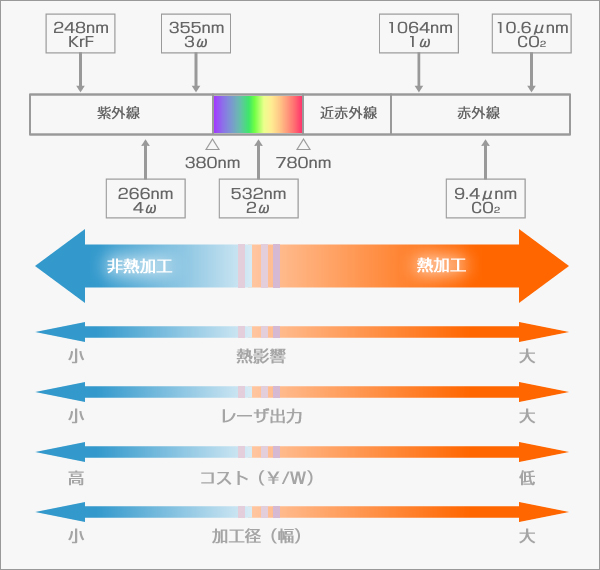

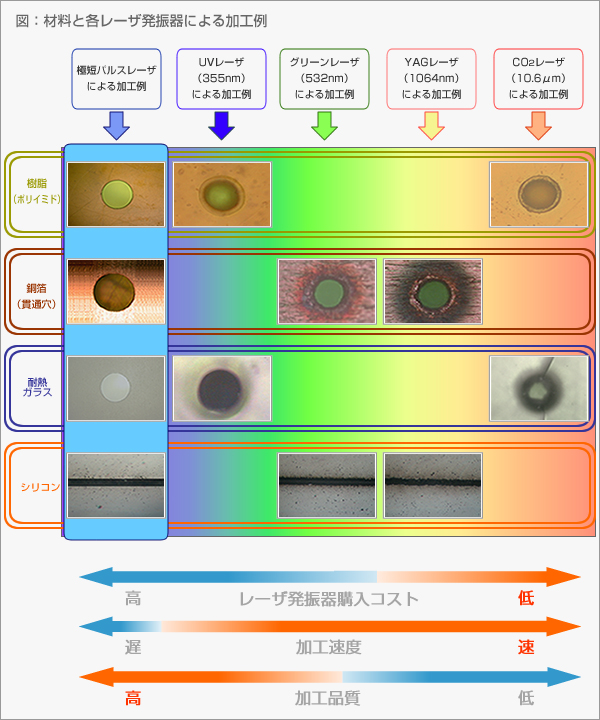

右図はレーザ発振器から発振されるレーザ光(波長)によって材料に及ぼす熱影響、発振できる出力、導入コストや加工径が異なる様子を示しています。ここで各レーザ光(波長)を発振するレーザ発振器の選定におけるポイントを見てみます。

赤外線レーザは紫外線レーザや極短パルスレーザと比較して導入コストが低いため予算的にも導入しやすいです。

しかし加工面への熱影響は紫外線レーザや極短パルスレーザと比較すると大きいため、品質の許容範囲を検討する必要があります。

赤外線レーザと比較した場合、加工部周辺への熱影響は少ない。

さらに紫外線レーザの場合、導入コスト及びランニングコストの面で赤外線レーザよりも高価です。

ただし吸収される箇所があまりに局所的となるため、1ショット当たりの加工量が少ないです。そのため精密な加工で時間を要しても加工品質に重点を置いている場合に適しています。

加工タクトを上げるためにレーザ出力及び繰返し周波数を上げていくと熱影響が加工面に出てくるので注意が必要です。

右図はレーザ発振器から発振されるレーザ光(波長)によって材料に及ぼす熱影響、発振できる出力、導入コストや加工径が異なる様子を示しています。ここで各レーザ光(波長)を発振するレーザ発振器の選定におけるポイントを見てみます。

赤外線レーザ発振器

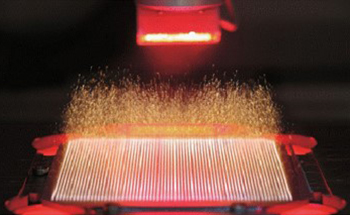

通常、赤外線レーザは熱加工用に利用されますが、赤外線レーザであってもパルス幅が十分に短いパルスレーザであれば、レーザ光を吸収した材料内で瞬時に溶融、蒸発、飛散、除去するアブレーション加工を行うことができます。赤外線レーザは紫外線レーザや極短パルスレーザと比較して導入コストが低いため予算的にも導入しやすいです。

しかし加工面への熱影響は紫外線レーザや極短パルスレーザと比較すると大きいため、品質の許容範囲を検討する必要があります。

紫外線パルスレーザ発振器

波長が短くなればなるほど材料への吸収率が増し、かつ1パルス当たりの光エネルギーが増すため熱損傷の少ないアブレーション加工を効率的に行うことができます。赤外線レーザと比較した場合、加工部周辺への熱影響は少ない。

さらに紫外線レーザの場合、導入コスト及びランニングコストの面で赤外線レーザよりも高価です。

極短パルスレーザ発振器

パルス幅がピコ秒より短くなると材料の吸収率が少ない場合であっても多光子過程による非線形吸収を引き起こし、紫外線レーザよりも熱損傷の少ない加工を行うことができます。ただし吸収される箇所があまりに局所的となるため、1ショット当たりの加工量が少ないです。そのため精密な加工で時間を要しても加工品質に重点を置いている場合に適しています。

加工タクトを上げるためにレーザ出力及び繰返し周波数を上げていくと熱影響が加工面に出てくるので注意が必要です。